Von der Idee der alten Ägypter, schwere Lasten über darunter gelegte Rundhölzer zu bewegen bis zum Autorad mit Scheibenbremse, Differential und ABS ist ein weiter Weg, zu dem die Entwicklung des hölzernen Wagenrades Entscheidendes beigetragen hat.

1. Entwicklungsschritt: Das fest mit der drehenden Achse verbundene Scheibenrad

2. Entwicklungsschritt: Das auf der Achse drehende Scheibenrad, das damit erst eine Nabe benötigt

3. Entwicklungsschritt: Das Speichenrad

Weiter

auf der Seite “Archäologie des Wagenrades”

Grundlegende Prinzipien der Konstruktion des Speichenrades

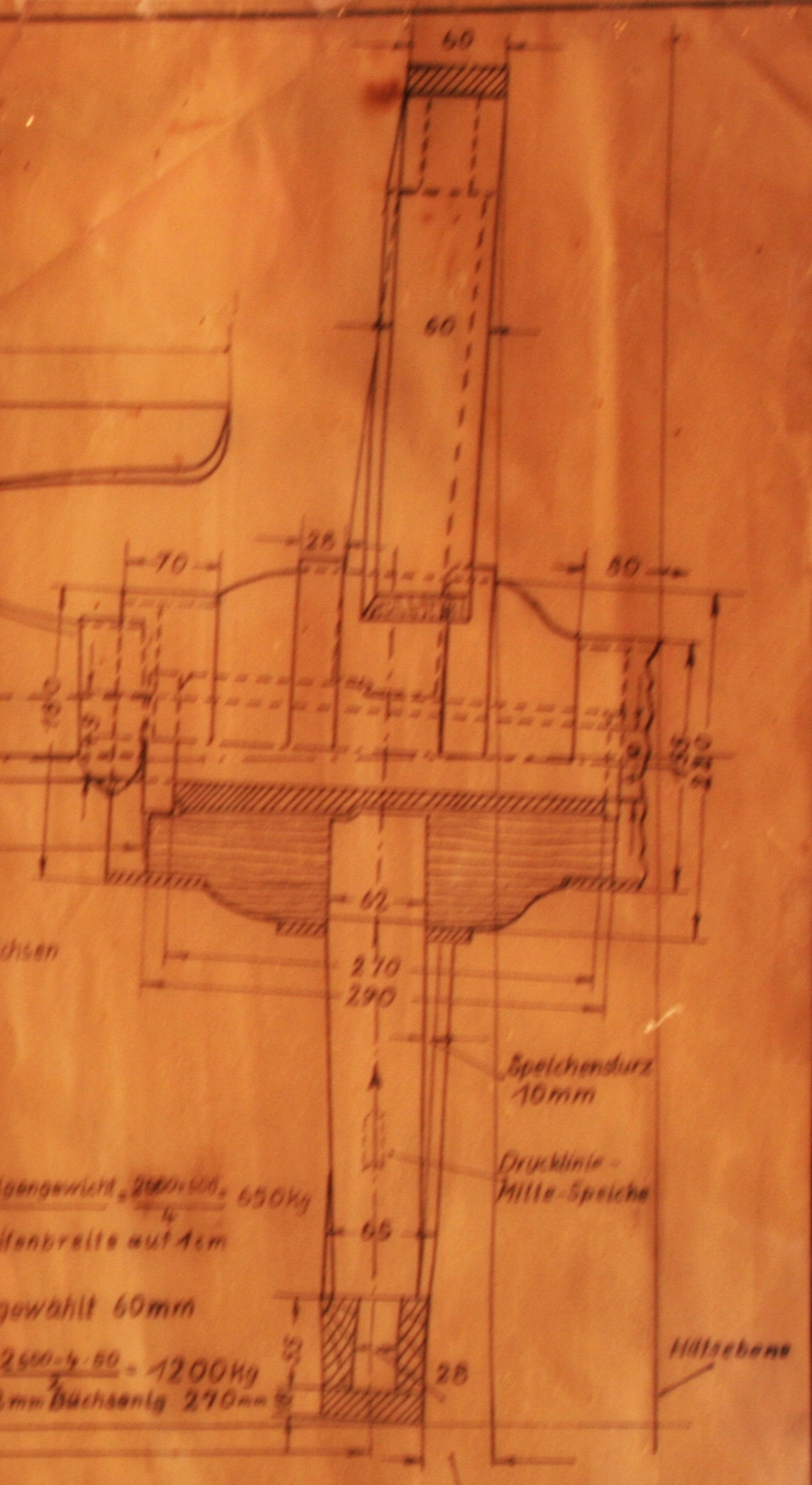

Schon die Konstrukteure der ersten Streitwagen wussten, dass Speichen in einem Rad nicht senkrecht stehen dürfen. Bei der ersten Bodenwelle würde die Nabe aus dem Rad nach außen herausgeschlagen werden.

Die Lösung ist, die Speichen mit dem sogenannten “Speichensturz” von der Nabe aus leicht schräg nach außen zu neigen. Der Winkel beträgt etwa 3-5 Grad.

Das Problem ist danach aber, dass die Last des Wagens auf geneigten Speichen aufliegt. Damit die unteren Speichen, die die Last das Wagens tragen, senkrecht stehen, muss die Achse, die das Rad über die Buchse aufnimmt, um denselben Winkel nach unten abgeknickt sein wie der Speichensturz beträgt.

Dies hat den weiteren Vorteil, dass das Wagenrad im oberen Teil weiter nach außen steht und damit mehr Raum für die Ladung bietet.

Speichensturz = Achsensturz

bedeutet also eine der grundlegenden Regeln für die Konstruktion eines Wagens mit Speichenrad.

Schmiede haben daher Achsen meist leicht gebogen gefertigt oder die Achse im Lagerbereich für die Räder um 3 – 5 Grad nach unten abgeknickt.

Typischerweise leicht gebogene geschmiedete Achsen, die für den Achsensturz sorgen, der das Rad oben leicht nach außen kippt und damit die Last unten auf senkrecht stehenden Speichen aufliegen lässt.

Besondere Räder

Rad an einer Lafette für eine schwere Kanone in der Hochkönigsburg im Elsass

Speichenschnitt

Speichen werden wie auch Leitersprossen aus sehr widerstandsfähigem, wetterfestem und astfreiem Hartholz hergestellt. Diese Bedingungen erfüllt Akazie oder auch Eiche.

Essentiell ist, dass die Grobform des Halbfertigproduktes für den Trocknungsprozess aus dem Vollholz gespalten wird. Allein diese Bearbeitungsform gewährleistet, dass die Maserung des Holzes durch das gesamte Werkstück hindurchgeht. Nach dem Spalten kann die Grobform weiter ausgesägt werden.

Mein Vater hat noch wenige Tage vor seinem Tod Ende April 2002 einen Speichenvorrat für den Trocknungsprozess produziert und unter dem Dachvorsprung der Werkstatt gelagert.

Diese sind so groß, dass Speichen für alle gängigen Radgrößen daraus hergestellt werden können.

Für die Produktion eines Rades werden die Außenmaße der Speiche definiert und dies dann durch Sägen und Abhobeln zugerichtet.

Danach werden die Zapfen, die in die Nabe eingeschlagen werden, ausgesägt. Dabei wird schon der Speichensturz von 3-5° berücksichtigt.

Im nächsten Schritt wird die Speiche in die Bankhaken mit Speichenhalterung eingespannt, sodass die Speiche beim Bearbeiten gedreht werden kann. Zunächst werden mit dem Schnittmesser die Kanten gebrochen, die den Übergang vom rechteckigen Zapfen auf der Nabenseite zum runden Zapfen auf der Felgenseite markieren. Dieser runde Zapfen wird aber erst abgedreht, wenn der Radstern fertig ist, d.h., wenn die Speichen in die Nabe eingeschlagen sind.

Die Speiche erhält ihre Form generell durch den laufenden Übergang von der rechteckigen Form in die runde Form.

Die rechteckige Dimensionierung entsteht durch die Reihung der Löcher in der Mitte der Nabe, wodurch diese im Zentrum fast nur noch aus den schmalen Stegen zwischen den Speichenlöchern besteht. Damit aber genug Holz in diese Verbindung von Nabe und Speichen kommt, müssen die Speichenlöcher in der Nabe schmal, aber länglich sein. Dadurch bleibt nur noch das Rechteck als Lösung möglich.

Die Fassung der Speichen in den Felgen könnte dann auch ein Rechteck sein, das aber wegen der geringen Dicke der Felge gegenüber den Nabenlöchern um 90 Grad gedreht sein müsste.

Da ist dann doch die Rundform einfacher und auch ausreichend.

Die Werkzeuge für die Bearbeitung sind

- Bankhaken in der Hobelbank

- Schnittmesser

- Speichenhobel (mit gerundeter Messingsohle) oder

- Schabhobel (gerundet)